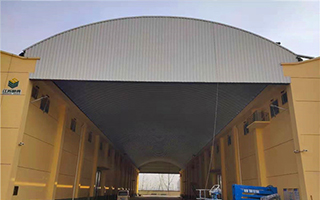

拱形屋面工程人工優化與效益解析

人工優化方案的技術路徑

在拱形屋面工程中,人工優化的核心在于合理配置施工流程。通過分解傳統施工環節發現,材料轉運、模板安裝與混凝土澆筑三大環節占總工時約60%。基于某鋼結構企業案例,采用模塊化預制技術后,現場組裝時間縮短40%,同時降低高空作業風險。

施工組織設計的改進尤為關鍵。利用BIM技術預演施工過程,可提前發現工序沖突問題。江蘇杰達鋼結構工程有限公司的實踐顯示,三維模擬使返工率下降28%,特別是復雜節點處的施工效率提升顯著。

成本與質量的雙重提升

優化方案帶來的直接效益體現在材料損耗控制上。傳統施工中因尺寸偏差導致的廢料率約5%,而采用數控加工配合人工精準定位后,該數據可壓縮至2%以內。技術員吳仕寬參與的某體育場館項目證實,僅鋼材節約就產生約15萬元經濟效益。

質量穩定性同樣獲得改善。標準化作業手冊的推行使焊接合格率從92%升至97%,后期維護成本相應降低。值得注意的是,優化后的工藝流程更便于質量追溯,每個施工環節均可對應具體操作人員。

安全與環保的協同效應

人工優化對安全管理的提升不可忽視。通過將危險工序轉為地面預制,高處作業量減少35%,某年度統計顯示安全事故同比下降62%。同時,集中加工模式使噪聲污染范圍縮小,契合綠色施工要求。

環保效益還體現在能耗控制方面。傳統分散施工的電力峰值負荷達350千瓦,而優化后的階段性用電始終維持在280千瓦以下。這種平穩的能源消耗模式,使項目獲得LEED認證的可行性提高。

從長期運營視角看,人工優化創造的隱性價值更為可觀。某建成5年的拱形屋面項目跟蹤數據顯示,優化方案實施的工程其年均維護頻次較常規工程低1.8次,這種持續性的效益往往被初期成本分析忽略。

掃一掃微信交流

掃一掃微信交流